Какие технологии производства существуют.

В настоящее время в мире существуют несколько технологий производства керамических плиток. Основными являются: бикоттура (прессование и затем двойной обжиг), монокоттура и монопороза (прессование и одинарный обжиг), грес фине порчеланато или керамический гранит (прессование и обжиг), котто (старинная технология одинарного обжига), клинкер (формование путём экструзии). Самыми распространёнными можно смело назвать: бикоттуру, монокоттуру (включая монопорозу) и грес - так мы их будем называть далее по тексту.

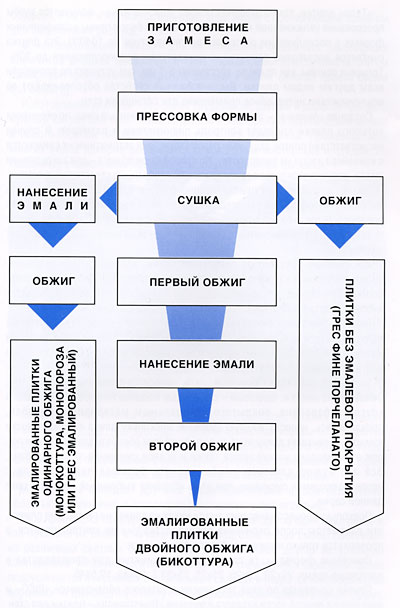

Общий алгоритм производства плитки.

На блок-схеме показан алгоритм производства плиток, получаемых с помощью прессования в формах и дальнейшего обжига. На самом деле каждый из этапов производства для каждого вида плиток имеет свои особенности, которые и определяют в дальнейшем характеристики получаемого материала.

БИКОТТУРА.

Что такое двойной обжиг .

Бикоттура (Bicottura) - это эмалированная керамическая плитка, предназначенная для облицовки стен внутри помещений. Эмаль придаёт плитке блеск и позволяет отобразить рисунок любого дизайна, а также защищает керамическое тело плитки от проникновения влаги.

Весь цикл производства этого типа плиток происходит за два процесса обжига: первого - для создания основы, и второго - для закрепления эмали.

Тело плитки, так называемая основой или "печенье", получается путём прессования увлажнённой массы из красной или белой глины в специальных формах с последующим обжигом при температуре до 1040 С. Эта плитка считается достаточно пористой, с показателем водопоглощения до 10% . Толщина основы, как правило, составляет 5-7 мм, она уступает по прочности всем другим видам плитки. Вышеназванные свойства обуславливают её исключительно интерьерное применение для облицовки стен.

Создание "печенья" - это отдельный производственный цикл, по окончании которого плитки проходят контроль планиметрии и размеров. В случае несоответствия плитки заданным параметрам они автоматически снимаются с конвейера и идут на переработку. Ко второй фазе обжига - для закрепления эмали, допускаются только предварительно отобранные качественные плитки.

Эмаль, покрывающая плитки двойного обжига, бывает глянцевой или матовой. Она не обладает высокой поверхностной прочностью, поскольку не предполагается, что эта плитка, используемая для облицовки стен, будет подвергаться механическим и абразивным нагрузкам (например, по ней будут ходить).

Исключение составляют некоторые серии, которые рекомендованы производителем и как напольные, например, Neoclassica, Antica, Marechiaro, Codice. Естественно, укладывать на пол их можно только в ванных комнатах частных квартир и ни в коем случае не в общественных местах! Вместе с тем эмаль бикоттуры достаточно стойка к воздействию бытовых моющих средств, используемых для чистки керамики, а также к косметическим и гигиеническим средствам, которые могут контактировать с поверхностью плитки в ванных комнатах.

Нанесение эмали.

Эмаль, окрашенная в различные цвета, наносится различными способами. Основной из них, т.н. валковый - с помощью машины RottoColor - большого круглого барабана, покрытого специальным материалом. Барабан, прокатываясь, наносит жидкую эмаль, и поскольку длина его окружности намного превышает длину плитки, то за один оборот обрабатывается 3-4 плитки, при этом нередко используется также и осевое смещение этого барабана. Всё это нужно для того, чтобы сделать большее число плиток с неповторяющимся рисунком, при этом сохраняя выбранный дизайн и цвет данной серии.

Поскольку процесс нанесения эмали никак не влияет на геометрию плитки, эти параметры после окончания производства уже не контролируются, а проверяются только на наличие дефектов поверхности.

Cвойства бикоттуры и область применения, форматы.

Основные форматы, (в сантиметрах), принятые для производства в настоящее время: 20х20 20х25, 25х25, 25х33.3, 25х45, 12.5х45.

Плитка сделанная по этой технологии в каталоге обозначается "BICO" и находится в первой части каталога в разделе "Rivestimenti" - плитки для стен.

Бикоттура обычно изготавливается коллекциями, состоящими из нескольких цветов, которые комбинируются между собой, и с большим количеством декоров.

Декоративные элементы изготавливаются несколькими способами, основные из которых это:

" дополнительный третий обжиг - предварительно сделанные плитки нарезаются под нужный, отличный от основного формата, размер (например, бордюр) и на него наносится ещё один слой эмали с последующим обжигом для закрепления рисунка.

" использование гипса - для изготовления объёмных, рельефных элементов в замес добавляется гипс, придающий пластичность, затем происходит формование, покрытие эмалью и обжиг (иногда просто сушка без обжига).

Изготовление декоров - это более трудоёмкий, долгий и дорогой процесс, нужный как раз для того, чтобы выделить и подчеркнуть эстетический аспект в использовании плитки, как облицовочного материала Производством многих видов декоров занимаются специальные мастерские и студии, не связанные с основными производственными линиями фабрики.

МОНОКОТТУРА.

Особенности одинарного обжига, калибр.

Следующий тип плитки - Монокоттура (Monocottura) а также отдельный её вид Монопороза (Monoporosa). Это эмалированная керамическая плитка, предназначенная как для облицовки стен, так и для укладки на пол. Она имеет более плотную по сравнению с бикоттурой основу, изготавливаемую из белой глины, и поэтому некоторые её виды являются морозостойкими. Если серия на странице каталога обозначается соответствующим значком, значит, её можно применять снаружи помещений.

Монопороза обладает другими характеристиками и, соответственно, областью применения, и поэтому мы расскажем о ней отдельно.

Весь процесс изготовления монокоттуры происходит за один цикл обжига, как показано на схеме в начале раздела. Подготовленная смесь, состоящая из различных светлых сортов глины с добавлением других натуральных компонентов, увлажняется и перемешивается в специальных барабанах. Затем подсушивается в огромных вертикальных силосах и подаётся необходимыми порциями на транспортную ленту с последующим помещением в пресс-форму. Там, с помощью дозатора, происходит равномерное распределение нужного количества смеси по всей форме штампа. Современные прессы, используемые на фабрике, позволяют прессовать каждую плитку с нагрузкой до 500 кг/см2, равномерно распределяя усилие по все поверхности.

На этом этапе очень важно отметить, что размер плиток, выходящих из-под пресса, больше номинального размера примерно на 7-10%, (это примерно соответствует содержанию влаги в замесе после пресса) то есть плитка, имеющая размер по каталогу 30х30, имеет пока ещё размер приблизительно 32х32. Далее, в процессе сушки и окончательного высокотемпературного обжига плитка как бы сужается, пропорционально уменьшаясь в линейных размерах. Необходимо понимать, что именно это как раз и объясняет наличие калибров, присваиваемых плитке - по сути, обозначение её фактического размера. Вызвано это тем, что невозможно с точностью до миллиметра предусматривать это уменьшение в процессе обжига, оно зависит от множества факторов. Поэтому в дальнейшем, на заключительном этапе, плитка сортируется согласно фактическому размеру (калибру), который в свою очередь имеет небольшие допуски, согласно нормам ISO.

После выхода из-под пресса, плитки направляются в специальную камеру окончательной подсушки, и далее на участок, где на ещё не обожженную плитку наносится эмаль, которая после обжига защищает тело плитки и придаёт задуманный дизайнером внешний вид.

После нанесения эмали плитка подаётся в печи длинною до 100 м. Постепенно нагреваясь там до температуры до 1200 С, и затем плавно остывая, плитка проходит тот самый одинарный обжиг, в результате которого основа приобретает исключительную твёрдость и на ней закрепляется эмаль, образуя прочное единое целое. Весь процесс обжига строго контролируется с помощью компьютеров на каждой фазе нахождения в печи. После выхода из печи плитка приходит на участок дефектоскопического контроля и калибровки, и затем визуального контроля тональности. Далее сортируется по партиям, упаковывается, маркируется и попадает на склад готовой продукции.

Испытания на участке дефектоскопии заключаются в том, что каждая плитка попадает на так называемые рельсы, расположенные по краям плитки и по центру прокатывается ролик, воздействующий на плитку с определённой нагрузкой. Если плитка имеет дефект, то она не выдерживает нагрузки и ломается, автоматически не попадая на дальнейшие испытания. Дефекты эмалевой поверхности проверяются визуально, одновременно с определением тональности плитки. Понятия тона и калибра будут описаны подробнее в другой главе.

Свойства монокоттуры, следующие из технологии её производства.

Основные отличия монокоттуры от бикоттурызаключаются в следующем:

" более толстая и прочная основа плитки, сделанная исключительно из светлой глины;

" большая плотность в результате использования более мощного пресса, и большей температуры обжига, и как следствие, наличие морозостойких серий (водопоглощение < 3%);

" более прочная износостойкая эмаль, чаще всего матовая.

Эмаль у плиток одинарного обжига кроме повышенных прочностных характеристик обладает высокой стойкостью к бытовым моющим средствам, а некоторые серии или отдельные цвета обладают также повышенной стойкостью к агрессивным химическим средам.

Декоры для монокоттуры производятся двух типов: напольные и настенные.

Производство напольных декоров очень похоже на производство основного материала с той лишь разницей, что на заготовки нужного формата наносится рисунок заданного дизайна, который затем также обжигается, и поэтому прочность эмали декора не уступает прочности основного поля.

Если серия рекомендована дизайнерами фабрики и как настенная, то дополняющие декоры делаются по тем же технологиям, что и для бикоттуры. Соответственно, такие элементы не обладают прочностными характеристиками основного поля.

Область применения, форматы.

Плитка одинарного обжига выпускается в форматах 15.25х15.25, 16.5х16.5, 20х20 30.5х30.5 33.3х33.3 15.25х30.5 16,5х33,3.

Для большинства серий производятся плинтуса и ступени соответствующих размеров.

Во многих случаях плитка монокоттура предлагается как напольная для большинства серий бикоттуры, таким образом, дополняя их. Также может предлагаться самостоятельными сериями с настенными декорами и быть рекомендованной к использованию на стены и на пол. Концепцию того или иного применения разрабатывает дизайнерская студия фабрики и предоставляет её на суд потребителя уже в готовом виде, оставляя клиенту достаточно широкие возможности для формирования своего интерьера, "единственного и неповторимого", реализованного с помощью той или иной серии или цветов.

Существует также особый подтип монокоттуры, производимый форматом 10х10. Плитки этого формата предназначены, как правило, для облицовки "фартука" на кухне. Они имеют уменьшенную толщину (примерно 6 мм) и большое кол-во различных декоров. Поскольку эта плитка используется в основном в интерьере, она не обладает всем преимуществом монокоттуры (используются более мягкие параметры при прессовании и обжиге) но, тем не менее, он прочнее, чем бикоттура, и может быть использована как напольное покрытие в частных интерьерах.

В каталоге плитка двойного обжига обозначается "mono" и находится во второй части каталога в разделе "Pavimenti in monocottura & rivestimenti coordinati. Плитки одинарного обжига для пола и соответствующая настенная плитка". Плитка форматом 10х10, находится вместе с настенной плиткой в первой части каталога в разделе "Mosaico. Мозаичная плитка (плитка под мозаику) и соответствующие полы".

Монопороза, отличие сырья, свойства и область применения.

Отдельный вид плитки одинарного обжига - это монопороза (monoporosa). Этот тип плитки производится по технологии прессования и последующего одновременного обжига тела плитки и нанесённой глазури. В этом она полностью схожа с монокоттурой. Но благодаря использованию несколько иных компонентов при приготовлении замеса, физические свойства, и, соответственно, область применения данной плитки, существенно отличаются, и являются более близкими плиткам бикоттуры.

При производстве традиционных высокоплотных плиток одинарного обжига (монокоттуры и керамического гранита, которому посвящён следующий раздел) используются глины с высоким содержанием окиси железа, а для ускорения процесса спечения и предания прочности - используются флюсы на основе полевого шпата. При производстве монопорозы используется принципиально другая глина - с высоким содержанием карбонатов (в основном импортируется из Франции и Германии). При обжиге, в результате химических процессов, образуется достаточно пористая белая масса, с высоким водопоглощением (до 15%). Прочность такой плитки заметно меньше чем прочность обычной монокоттуры, поэтому основа имеет толщину 12 мм. Естественно, что применятся такая плитка может только внутри помещений.

Данная технология позволяет выпекать плиты больших форматов практически идеальных размеров, которые, после дополнительной механической обработки граней (ретификации), можно укладывать с минимальными швами. При производстве бикоттуры, где сама основа производится из красных глин, светлая эмаль должна быть достаточно толстой, чтобы не потерять цвет. У монопорозы же белая основа позволяет наносить тонкий слой светлой эмали, реализуя дорогостоящие графические и хроматические эффекты. Декоры изготавливаются как традиционным способом - нанесением рисунка на плитку, так и с помощью резки водой под большим давлением на специальном оборудовании: таким способом можно получить очень красивый сборный декор, используя, в том числе, и кусочки натурального камня.

Белая пористая основа и тонкий слой эмали требуют особых правил работы с плитками монопорозы: для укладки необходимо использовать клеящий состав белого цвета, затирать швы необходимо очень аккуратно, стараясь не повредить эмаль. Поверхность для укладки плиток большого формата должна быть идеально ровной.

ГРЕС ФАЙН ПОРЧЕЛАНАТО.

Технология производства.

Грес (Gres fine porcellanato) или керамический гранит, как его принято называть, - это как правило, неэмалированная керамическая плитка одинарного обжига, морозоустойчивая и очень прочная, разнообразных цветов и оттенков, изготовляемая из светлых сортов глины.

Основные фазы производства грес очень похожи на фазы производства монкоттуры, но всё же имеют существенные отличия. Чтобы читатель более полно и наглядно представлял себе всю сложность этого многоступенчатого процесса, мы постараемся описать его как можно более широко, так как, считаем, что без этого невозможно до конца оценить то значение, которое в настоящее время имеет керамический гранит в современном строительстве, а также понять обоснованность претензий этого материала на ведущую роль в облицовке различных типов поверхностей.

Смесь, из которой изготавливаются плитки грес, состоит из глин нескольких сортов (богатых иллитом и каолинитом), чистейшего кварцевого песка, полевого шпата и красящих пигментов, самыми традиционными из которых являются окиси металлов, - то есть полностью из тех натуральных компонентов, которые в отличие от природного камня не служат источником повышенного радиоактивного фона, что вызывает в последнее время массу кривотолков. Поэтому хотим особо подчеркнуть, что грес - это абсолютно не радиоактивный и безопасный для здоровья материал.

Непосредственно процесс производства начинается в карьерах, где добываются исходные составляющие. Используемые типы глины должны иметь строго определённый химический состав. В дальнейшем это во многом определяет свойства материала и его поведение при штамповке и обжиге. Глины поступают на фабрику, где складируются в специальные контейнеры, в каждый контейнер - свой сорт глины. Затем, смешиваясь с другими компонентами в строго рассчитанной пропорции, они поступают на участок предварительного перемалывания до определённого размера. Всё это происходит в специальных мельницах - вращающихся конусообразных трубах большого диаметра, внутренняя часть которых имеет специальное покрытие и заполнена шарообразными жерновами из очень прочных пород камня. Процесс помола происходит с подачей воды, поэтому далее уже жидкая смесь поступает в специальные резервуары, где отстаивается в течении нескольких часов, в результате чего более тяжёлая часть, содержащая замешенные и перемолотые компоненты отделяется от более лёгкой, содержащей в основном воду. Процесс осушения проходит в специальных гигантских вертикальных колоннах - так называемых атомизаторах. Влажная смесь распыляется сверху, а снизу происходит подача горячего воздуха. Потоки горячего воздуха завихряют и сушат смесь таким образом, что на выходе из атомизатора практически уже сухая смесь состоит из одинаковых гранул диаметром около 50 микрон.

Этот замес уже готов для прессования и обжига и в нём уже заложены характеристики цвета, которые проявятся в результате производства. Он поступает для складирования в специальные силосы, их около 80, и в каждом хранится всегда только свой тип замеса. Он может находиться там до тех пор, пока не будет востребован для дальнейшего этапа.

По команде компьютера, согласно программе производства фабрики, сырьё из конкретного силоса поступает в технологическую башню - сооружение, где происходит окончательное смешивание с другими типами замеса. Именно эта смесь и определяет уже конечный вид плитки, который будет произведён. Затем строго определенными порциями смесь подаётся в пресс.

Как уже говорилось выше, прессование плиток грес на фабрике Atlas Concorde происходит с использованием современного мощнейшего оборудования, прессующего поверхность плитки давлением свыше 500 кг на см2. Также для повышения свойств агдезии плиток при укладке используются различные формы штампов обратной поверхности, увеличивая, таким образом, площадь сцепления плитки с клеящей смесью, что положительно сказывается на прочности покрытия.

Ещё раз необходимо сказать, что плитка, выходящая из пресса, имеет содержание влаги в материале до 10% и имеет размеры, превышающие номинальные на несколько сантиметров. Именно на дальнейший этапе - этапе обжига, определится рабочий размер (калибр) плитки.

Обжиг происходит при температуре от 1200 до 1300 С, причём эта температура достигается поэтапно в печах роликового типа. При этом завершаются важнейшие химические реакции и происходит структурирование тела плитки, что и определяет уникальные свойства материала грес. Смесь спекается, образуя единое гомогенное изделие. В результате, после охлаждения получается очень твёрдый ветрифицированный (остеклованный) непористый материал с близким к нулю показателем впитывания влаги и практически идеальных размеров.

Выдающиеся свойства керамогранита.

Благодаря технологии производства, керамический гранит обладает следующими выдающимися техническими характеристиками:

- низкое водопоглощение (<0,05%, тогда как у натурального гранита ~ 0,5%) и как следствие - морозостойкость;

- стойкость к воздействию химических веществ;

- глубина цвета и рисунка;

- твёрдая поверхность, стойкая к абразивным нагрузкам (твёрдость матовой поверхности 8 по шкале МОСа, значения самой шкалы даны в последнем разделе);

- ударная прочность и прочность на изгиб;

- стойкость к "термическому шоку" (перепаду температур);

- постоянство цвета под воздействием внешних факторов;

- возможность производства твёрдой структурной поверхности, обладающей антискользящими свойствами.

Основные типы поверхности и её свойства.

В настоящее время гамма производства форматов и типов поверхности керамогранита очень разнообразна.

Керамогранит производится в форматах от 10х10 до 60х60. Наиболее востребованными являются форматы 30х30 и 45х45. Иногда, для производства модульных форматов в одной серии (например, серия Aurea, Indian Stone) используется штамп основных форматов, на лицевой стороне которого изначально намечены линии разреза. После изготовления базового формата, например 30х30, на специальном оборудовании плитка режется на запланированные размеры, допустим 15х15, после чего контролируется, и отправляется на склад готовой продукции. Разрезные края (или один край) в таком случае несколько отличаются от других сторон, но это не является дефектом.

Различный внешний вид плиток грес или разные типы поверхности могут получаться: путём дополнительной механической обработки (полировка), использованием специальных штампов (структурированная поверхность), использования некоторых особых технологий (описаны ниже), или же комбинацией этих способов.

В настоящий момент можно выделить следующие особые технологии производства керамогранита:

- двойная загрузка (doppio caricamento) - позволяет получать на каждой плитке оригинальные неповторяемые оттенки и разводы;

- микротэк (microtech) - дополнительно измельчённый замес позволяет получать рисунок поверхности с высокой точностью деталей;

- с проходящей веной (a vena passante) - как и в натуральном мраморе, где рисунок (вены различных цветов) хаотично проходит на всю толщину, так и здесь, с помощью особого замеса достигается этот же эффект.

Современные плитки из керамогранита имеют следующие типы поверхности, которые обозначаются в каталоге или же по умолчанию являются единственно возможными для некоторых серий:

Матовая (Matt). Натуральная поверхность, который получается после прессования и выхода из печи, без дальнейшей механической обработки;

Полированная (Levigato). Достигается ровным срезанием и шлифованием матовой необработанной поверхности. Материал осветляется, становится блестящим, приобретает эффект "глубины цвета". Непосредственно после механической обработки (полировки) происходит нанесение на поверхность специального состава. Он призван закрыть образовавшиеся микропоры и сделать поверхность менее восприимчивым к загрязнению. К сожалению, такая плитка становится очень скользкой при попадании на неё воды, её поверхность менее стойка к царапинам. Также за полированной плиткой следует более тщательно ухаживать, чистя её специальными средствами, особенно первое время после укладки;

Полуполированная (Lappato). Это также срезание верхнего слоя и шлифование, но не такое интенсивное, как при полировании. Поверхность получается немного блестящей, отражающей блики света. Она также менее стойкая к царапинам, чем натуральная матовая поверхность;

"Обработанная воском" (Cerato). Эффект поверхности, который достигается нанесением на матовую плитку до фазы обжига специального состава. Поверхность получается слегка блестящей, "мягкой", но является натуральной, механически не обработанной и не такой скользкой, как полированная.

Смальтированный керамогранит, в чём отличие.

Смальтированная поверхность (gres porcelanato smaltato). Данный тип керамогранита получает всё большее распространение и даже вынесен в каталоге в отдельный раздел. Технология его изготовления очень схожа с производством монокоттуры - нанесённая эмаль, определяющая внешний вид поверхности, обжигается вместе с плиткой в процессе единственного обжига, но при этом основа материала обладает такими же высокими прочностными и морозоустойчивыми характеристиками, как и все плитки грес. Естественно, эмаль делает эти плитки менее стойкими к абразивному воздействию.

Наличие такого большого количества разных типов поверхности обусловлено тем, что керамогранит становится всё более востребованным для облицовки различных помещений, для выражения современных дизайнерских решений и идей. Необходимо удовлетворять вкусы различных потребителей, соответствовать актуальным тенденциям стиля жизни. К сожалению, иногда реализация эстетического аспекта происходит в ущерб техническим характеристикам. Следует знать, что некоторые серии керамического гранита, или типы поверхностей, в силу своих характеристик, не обладают высокой износостойкостью (имеют твёрдость поверхности 5 по шкале МОСа) и могут терять свой внешний вид при интенсивном абразивном воздействии. В конце этого раздела мы поместили таблицу, где указано, как можно применять тот или иной материал для укладки на пол или на улицу.

Что такое ретификация.

На сегодняшний день примерно половину гаммы производящегося на фабрике керамогранита составляют серии, выпускаемые ретифицированными (rettificato), в одном калибре (monocalibro). Ретифицированные плитки, возможно, укладывать на пол с минимальным швом, а на стену вообще без шва, что позволяет получить как бы единую поверхность, создаётся впечатление, что, она облицована натуральным камнем.

Ректификация - это дополнительная механическая обработка уже готового материала, заключающаяся в срезании боковых кромок, как матового, так и полированного керамогранита на специальных станках, для придания всем без исключения плиткам в серии единого фактического размера в каждом формате. В первую очередь это решает проблему с калибром плитки - она вся поставляется заказчику единого размера (например, серия Diamante в Россию идёт только в калибре 8). Также оборудование настроено таким образом, что разные форматы в одной серии обрабатываются по заданному шаблону таким образом, что, например, в одной плитке 30х60 по большой стороне укладываются две плитки 30х30, или в одной плитке 45х45 - одна плитка 30х30 и одна 15х15. Это позволяет укладывать плитки разных форматов, (и сочетать матовые и полированные плитки) одной серии с минимальными швами, что является дополнительным преимуществом и практически невозможно для неретифицированного материала.

Теперь Вы знаете, какие виды плитки производит фабрика Atlas Concorde, какими характеристиками и преимуществами они обладают, и можете в соответствии с информацией производителя, которую вы найдёте в каталоге и рекомендациями из этой книги, выбрать именно тот вид плитки, который необходим в каждом конкретном случае.

Информация предоставлена компанией "Atlas Concorde"